Системы смазки для портальных кранов

Портальные краны имеют большое количество точек смазки, которые достаточно далеко удалены друг от друга, что затрудняет обслуживание машины. В случае недостаточного смазывания и повышенных нагрузок возникают усталостные разрушения, абразивный износ, коррозия и задиры в трущихся узлах (точках смазки). Все это приводит к преждевременному выходу из строя одного или нескольких узлов, что делает дальнейшую эксплуатацию крана опасной.

Для замены вышедших из строя узлов требуется много времени и усилий, что влечет за собой простои и, как следствие, большие издержки.

В портальных кранах различают 4 группы механизмов, подлежащих смазыванию:

- канаты;

- крановая установка (подшипники, шарниры, втулки);

- опорные консоли (механизмы поворота);

- рельсы.

Рассмотрим подробнее систему смазки крановой установки портального крана и опорных консолей.

Рассмотрим подробнее систему смазки крановой установки портального крана и опорных консолей.

Исходные данные:

Общее количество точек смазки около 21 шт.*

1 точка смазки - Шарнир хобот - оттяжка;

2 точки смазки - Шарнир стрела - хобот;

1 точка смазки - Шарнир оттяжка - колонна;

2 точки смазки - Шарнир коромысло - колонна;

2 точки смазки - Шарнир стрела - колонна;

1 точка смазки - Шарнир коромысло - тяга;

1 точка смазки - Шарнир стрела - тяга;

1 точка смазки - Шарнир зубчатой рейки - стрела;

8 точек смазки - Упорные ролики поворотного круга;

2 точки смазки - Зубчатое зацепление.

Прочие условия:

Тяжелые запыленные условия работы, повышенные нагрузки. высокая влажность, режим работы - круглогодичный.

*Количество точек смазки может изменяться в зависимости от требований.

Комплектация:

- насосная станция;

- шкаф управления электрический;

- комплект блоков питателей;

- комплект трубопровода;

- комплект фитингов и крепежей.

Исключить опасные работы на предприятии и значительно сократить издержки можно с помощью автоматизации процесса смазки. Для этого необходимо установить Автоматизированную Централизованную Систему Смазки (АЦСС), которая требует только контроля процесса смазки и регулярного пополнения резервуаров насосной станции смазочным материалом.

Кроме того, АЦСС обеспечивают «выдавливание» посторонних частиц из узлов трения, образуя барьер между внешней загрязненной средой и трущимися поверхностями. а так же обеспечивают дополнительный отвод тепла.

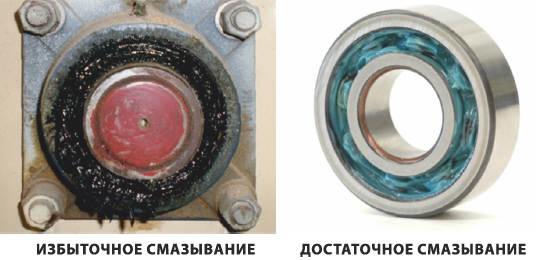

Еще одним преимуществом АЦСС является экономия смазочного материала, поскольку вручную невозможно обеспечить подачу точно дозированного количества смазочного материала в точку смазки. Зачастую обслуживающий персонал выдавливает смазочный материал до тех пор, пока смазка не начнет значительно выходить из угла трения, загрязняя машину и окружающую среду, что так же является неблагоприятным последствием.

Смазочные работы необходимо проводить регулярно и только во время остановки машины.

Смазочные работы необходимо проводить регулярно и только во время остановки машины.

Главным преимуществом АЦСС является исключение необходимости остановки машины для осуществления процесса смазки. Система смазки работает во время перевалки груза в соответствии со строго заданными интервалами времени.

Расположение

Насосная станция монтируется по согласованию либо в кабине оператора, либо в помещении с противовесами. В этом же помещении может быть смонтирован шкаф управления. Для точной дозировки используются питатели (распределители), которые осуществляют точную дозированную транспортировку смазочного материала к точкам смазки.

Все точки смазки являются подвижными. поэтому для предотвращения обрывов, применяют гибкие рукава высокого давления (РВД) в местах соединения металлоконструкций крана.

Сверлить конструкцию крана не рекомендуется, поскольку высок риск возникновения коррозии в данных местах. что может повлиять на надежность конструкции в целом. Лучше использовать монтажные варочные плиты для крепления питателей и блоков трубопровода.

Режим работы/паузы такой системы обычно состоит из 5 минут работы и 2х часов паузы за 1 цикл. Система работает непрерывно во время эксплуатации крана, т.е. циклы повторяются в течении рабочей смены вплоть до 365 дней в году, 24 часа в сутки.

Для удобства эксплуатации системы возможно вывести кнопку «стоп/старт» со световым индикатором работы системы в кабину оператора.

Схема автоматизированной централизованной системы смазки портальных кранов