Капитальный ремонт гидравлического штамповочного пресса двойного действия усилием 500 тс с заменой гидростанции на CTR-KV-D0002

Характеристики:

|

Максимальное усилие подвижной плиты |

453**тс |

|

Максимальное усилие зажимной плиты |

150**тс |

|

Скорость холостого хода* |

70 мм/с |

|

Скорость рабочего хода при развиваемом усилии главного цилиндра |

до 190**тс до 19 мм/с |

|

Скорость рабочего хода при развиваемом усилии главного цилиндра |

до 453**тс до 2 мм/с |

|

Скорость обратного хода |

67 мм/с |

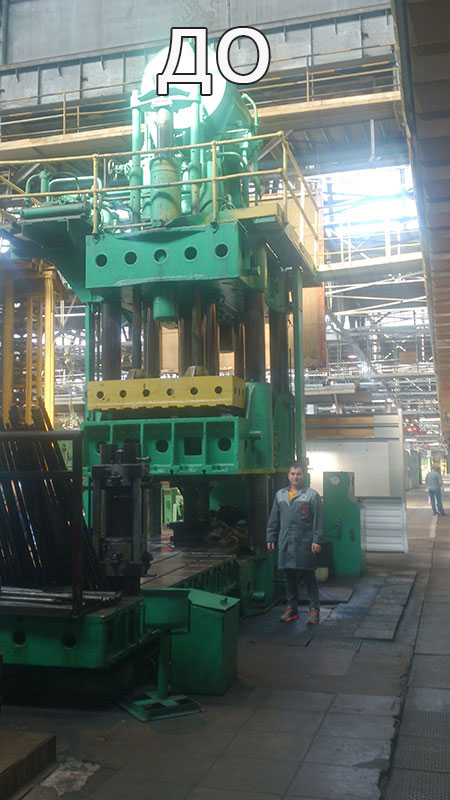

Недавно ООО ПНЕВМАКС успешно реализовало проект по капитальному ремонту гидравлического пресса двойного действия усилием 500 тс с заменой и доработкой изношенных узлов и деталей для восстановления технических параметров, согласно паспортным данным для выполнения производственной программы предприятия:

- Проведение капитального ремонта пресса;

- Замена или ремонт изношенных узлов и механизмов пресса;

- Установка современного гидравлического оборудования;

- Установка современной электронной системы управления;

- Качественное улучшение условий труда при работе на прессе.

Пресс предназначен для обработки давлением фасонных деталей из различных сплавов и металлов.

- Работы по капитальному ремонту пресса:

- Демонтаж существующего гидрооборудования (насосы, трубопроводы, гидробак, гидроаппаратура).

- Ремонт направляющих колонн и направляющих втулок пресса.

- Ремонт основного, возвратных и прижимных гидроцилиндров пресса: замена уплотнений, доработка запорных фланцев, замена крепежа.

- Замена откатного механизма для смены пресс-форм (лебедка с механическим редуктором и электродвигателем).

- Выверка и восстановление уровня (геометрии) станины пресса относительно фундамента.

- Диагностика, ремонт и восстановление пневматического выталкивателя.

- Работы по замене гидравлической части пресса:

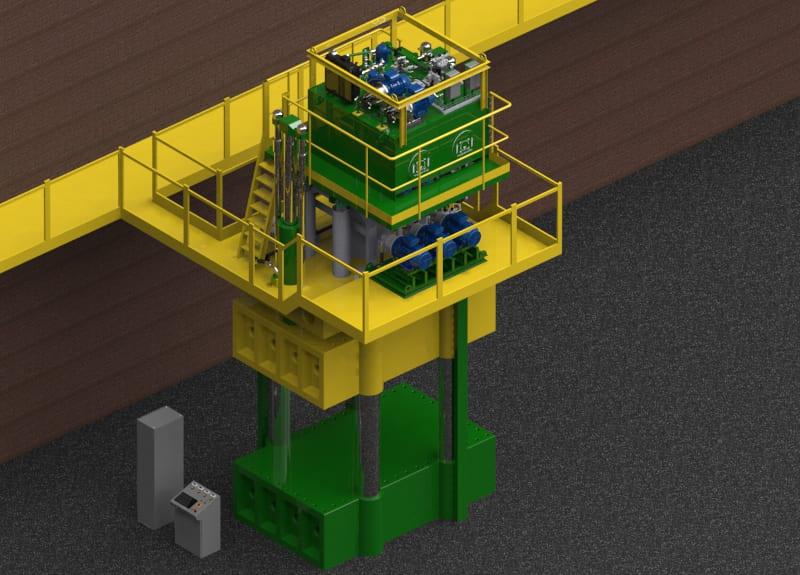

- Разработка и изготовления гидравлической насосной станции CTR-KV-D0002, в состав которой входят все гидроаппараты, за исключением исполнительных органов (гидроцилиндров).

- Подбор и изготовления трубопроводов, монтаж трубопроводов.

- Подбор, изготовления и монтаж централизованной автоматизированной системы смазки направляющих колонн.

- Монтаж, наладка и ввод в эксплуатацию гидравлической системы пресса.

- Работы по замене системы управления прессом:

- Разработка и изготовления современной электронной системы управления прессом (шкаф управления, пульт управления оператора).

- Подключение системы управления к электрической части пресса и к силовой электросети предприятия, настройка и наладка системы управления прессом, согласно требованиям технологического процесса, обучение операторов пресса.

- Авторский надзор и пуско-наладочные работы:

- Монтаж узлов и деталей пресса.

- Проверка пресса на работоспособность и соответствие его рабочих параметров требуемым (500 тс – рабочий режим, 50 тс – выталкивание).

- Пуско-наладочные работы и сдача пресса в эксплуатацию.

- Гарантийное обслуживание гидросистемы и системы управления пресса в течение 12 месяцев с момента запуска в эксплуатацию.

Система управления обеспечивает управление электроавтоматикой пресса в полном объеме, необходимое для осуществления технологического процесса.Система управления соответствует требованиям ГОСТ 24.104-85 ЕСС АСУ «Автоматизированные системы управления. Общие требования» и включает в себя три функциональных уровня:

1-й уровень – полевой КИП;

2-й уровень – контроллер управления;

3-й уровень – панель оператора.

Система управления ориентирована на работу в реальном времени и обеспечивает выполнение следующих функций:

- На 1-й уровне: Приём и обработку информации поступающей от датчиков давления, положения, температуры и засоренности фильтров.

- На 2-ом уровне: Выполнение управляющих воздействий на гидроэлектрораспределители, магнитные пускатели.

- На 3-ем уровне:

- Визуализацию поступающей информации и результатов её анализа, отображение параметров на дисплее панели оператора системы;

- Управление прессом оператором;

- Выдачу индикации и рекомендаций по действиям персонала в случае отклонения технологических параметров, наступления нештатных ситуаций той или иной степени опасности, автоматическую подачу аварийных управляющих сигналов на исполнительное оборудование;

- Поддержание технологических параметров в заданных пределах с помощью автоматической системы регулирования;

- На панели оператора отображается состояние и параметры системы в режиме реального времени.

- Схемные решения запитки электронагревателя предусматривают автоматическое обесточивание электрических цепей в случае «залипания» контакторов, включающих электронагреватель.

- Все коммутирующие компоненты электросхемы имеют штатные средства визуального контроля срабатывания, для упрощения диагностики неисправностей при их возникновении.

- Суммарная потребляемая мощность в различных режимах - не более 80 кВт.