Комплексная система гидростатических подшипников CTR-KV-D0149 с гидроподпором и гидросистема смазки для шаровых мельниц

Мельницы относятся к размольному оборудованию и предназначены для измельчения мокрым и сухим способом руд черных, цветных и редких металлов, известняков, доломитов и других материалов, в том числе высокоабразивных и очень прочных.

Гидростатические подшипники предназначены для вращения и удержания вращающейся части мельницы (барабана). Мельница цапфами опирается на два подшипника. Масло нагнетается насосной установкой в карманы, расположенные на опорных поверхностях подшипников. Давление, созданное в карманах, поднимает цапфу до тех пор, пока не образуется зазор, через который свободно выходит масло. При этом вращение мельницы осуществляется с низким трением при любой скорости. Со стороны загрузочной части мельницы установлены осевые опоры, работающие по такому же (гидростатическому) принципу.

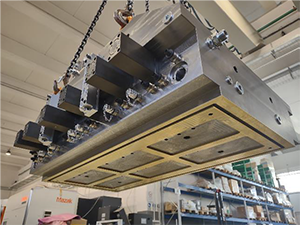

Конструктивно подшипник представляет собой корпус, в который смонтированы радиальные опоры и осевые опоры (устанавливаются со стороны загрузки мельницы). Корпус предусматривает необходимые элементы для подвода и слива масла, окна для обслуживания опор и уплотнение, исключающие попадания грязи в узел. Опоры состоят из опорной части «башмака» с карманами для подвода масла и корпуса с шаровым шарниром. Шарнир необходимым для позиционирования «башмака» по диаметру цапфы.

Гидросистема смазки, включает в себя:

- гидравлическую систему со всеми необходимыми насосами высокого и низкого давления, в т. ч. резервными, фильтрами, теплообменниками, датчиками и прочей гидроаппаратурой;

- гидроаккумуляторную станцию (обеспечивает работоспособность системы в течение 30 секунд с момента выхода из строя насосов);

- комплект сливных и напорных трубопроводов для подключения подшипников к гидравлической системе;

- необходимые датчики для контроля за параметрами системы.

Проектирование и поставка систем гидростатических подшипников для барабанных мельниц

Система гидростатических подшипников (СГП) предназначена для вращения и удержания вращающейся части мельницы (барабана) в двух положениях, с возможностью регулировки и поддержания центра вращения в вертикальном и поперечном направлении, а также ограничения осевого перемещения барабана с помощью подходящего расположения гидростатических подшипников, обеспечивающих наличие масляной пленки между опорами и цапфами барабана.

Гидростатические подшипники обладают способностью принимать допуски поверхности цапф мельницы и способностью распределять нагрузку между ними во всех рабочих и нерабочих режимах (например, при землетрясении).

СГП включает в себя гидростатические подшипники (ГП), корпуса подшипников (разъемный кожух подшипника с фундаментной плитой и уплотнением) (КП) и систему улавливания масла (СУМ), погрузочно-разгрузочные устройства и инструменты, необходимые для монтажа и технического обслуживания, а также документацию всей СГП.

Поставка включает в себя детальный инжиниринг, производство, испытания на производстве, упаковку, доставку, поддержку при монтаже и испытании пилотной партии на территории Заказчика.

Установка, монтаж и испытания у Заказчика СГП, то есть работы по монтажу, установке, наладке и вводе в эксплуатацию ГП, КП и СУМ включают в себя следующее, для каждой составляющей в частности:

- Механическая сборка и центровка гидростатических подшипников.

- Гидравлическое соединение всех частей системы гидростатических подшипников.

- Подключение, очистка и флюсовка.

- Ввод в эксплуатацию системы гидростатических подшипников.

- Регулировка ламинарных сопротивлений.

- Испытания при малых оборотах мельницы.

- Испытания при высоких оборотах мельницы.

- Контроль чистоты масла.

- Эксплуатационные функциональные испытания.

- Испытания на отказ и безопасность.

Основные особенности технического предложения основаны на опыте, приобретенном за двадцать лет работы в области проектирования и изготовления гидростатических подшипников для станков, а также для больших телескопов и барабанных мельниц.

Основными критериями и решениями, которые необходимо применить к гидростатическим подшипникам, являются следующие:

Основные критерии и технические особенности системы гидростатических подшипников- Распределение нагрузки. Равное распределение нагрузки между всеми радиальными подшипниками.

- Возможность наклона. Все опоры наклоняются в двух направлениях, чтобы получить нагрузку, разделяемую между четырьмя карманами, во всех рабочих и нерабочих режимах, обеспечивая тем самым одинаковую толщину масляной пленки по периметру опоры.

- Масляная пленка поддерживается и контролируется во всех рабочих режимах, во всем диапазоне рабочих температур, скоростей, нагрузок и при максимальных погрешностях скольжения, толщина масляной пленки сохраняется и контролируется соответствующими датчиками масляной пленки, расположенными по четырем углам всех опор.

- Подача масла через цилиндрический ламинарный дроссель. Примененное решение для подачи масла в карманы, заключается в использовании ламинарного потока, который обеспечивает постоянную толщину масляной пленки при всех температурах.

- Грузоподъемность. Подшипники могут воспринимать высокие нагрузки при нерабочих режимах и условиях эксплуатации. Нагрузка на подшипник должна учитывать наихудшие условия, например, при землетрясении или во время сборки, когда в подшипники не подается масло.

- Малое трение. При малой скорости вращения сила трения тоже очень мала, т.к. она пропорциональна скорости, но при высоких оборотах мельницы, также требуется иметь малое трение.

- Низкое энергопотребление. Потребляемая мощность снижается вследствие применения масла с высокой вязкостью. Такое масло отлично подходит для гидросистемы и для снижения величины момента сопротивления от трения в осях.

- Высокая надежность, готовность, ремонтопригодность и безопасность. Применяемое решение позволяет избежать отказов, которые вызываю простой всей барабанной мельницы.

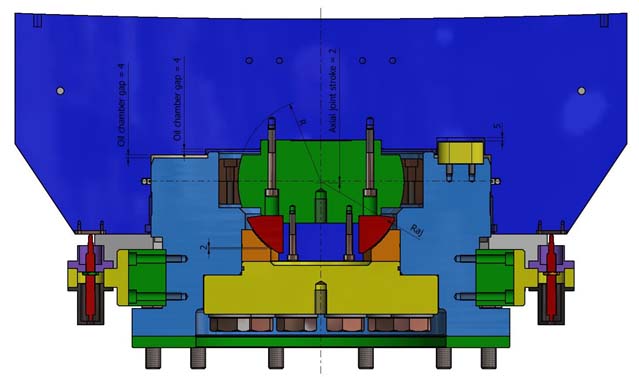

Радиальный подшипник состоит из основания (светло-голубого), которое поддерживает опору (синюю) с помощью гидравлической камеры, расположенной между ними, которая питается маслом. Эта камера позволяет опоре наклоняться и перемещаться вдоль оси.

Наклонная способность в двух направлениях достигается благодаря сфере (зеленая) и ее сферическому седлу (темно-серая) и зазору между наружными уплотнительными поверхностями гидравлической камеры, являющимися центром вращения, расположенным в плоскости уплотнений.

Осевое перемещение осуществляется за счет цилиндрической направляющей (коричневая), расположенной по внешней стороне сферического седла.

Осевое положение башмака измеряется двумя датчиками перемещения LVDT (красными), расположенными в двух противоположных положениях, которые определяют осевое положение центра опоры.

Когда в камеру подается масло под давлением ниже величины давления, способного поднять опору, сферическое соединение находится в контакте, и подшипник работает как неподвижный подшипник. Два боковых подшипника неподвижной цапфы являются неподвижными подшипниками.

Когда в камеру подается давление достаточное для того, чтобы поднять проставку, сферическое соединение не соприкасается, подшипник регулируется по высоте и поддерживает положение за счет поступающего масла в камеру, объем которого должен регулироваться. Два боковых подшипника регулируемой цапфы являются регулируемыми подшипниками.

Когда в камеру подается давления, превышающее величину, необходимую для поднятия проставки, сферическое соединение не контактирует, подшипник работает как регулируемый подшипник по нагрузке. Два промежуточных подшипника обоих цапф являются регулируемыми подшипниками по нагрузке.

Внутреннее улавливание маслаПо контуру опоры предусмотрена соответствующая зона (поверхность) шириной 15 мм, основная задача которой – избежать попадания мелких частиц между канавкой и активной поверхностью опоры. Данная зона, расположенная вокруг улавливающей канавки и предназначена для удержания большей части масла, около 95%, внутри башмака, и, следовательно, для минимизации количества масла, остающегося на ответной подвижной поверхности.

Ламинарные дроссели с цилиндрическим потоком

Подача масла в гидростатические подшипники осуществляется через ламинарные сопротивления, которые имеют следующие преимущества относительно обычных дросселей:

- постоянная толщина масляной пленки, не зависящая от температуры;

- меньшее среднее энергопотребление;

- более высокая надежность;

- отсутствие осцилляции из-за полной пассивности.

Рис.: Ламинарные сопротивления и датчики установлены прямо на опоре.

Бронзовый слой наносится методом Castolin

Поверхность башмака должна быть менее твердая, чем поверхность самой ответной скользящей части, чтобы избежать повреждения поверхности вала (ползуна) в случае контакта при отказе системы подачи масла или попадании твердых частей между опорой и валом. Поэтому на стальную поверхность опоры (башмака) наносят слой бронзы толщиной около 4 мм методом сварки Castolin.

Толщина достаточно мала, чтобы обеспечить незначительный биметаллический эффект по отношению к диапазону температур.

Метод Castolin позволяет использовать различные материалы для сварки, но в настоящее время мы рассматриваем возможность применения алюминиевой бронзы с твердостью от 80 до 90 HB и в любом случае ниже 100 HB. Твердость стальной ответной скользящей поверхности должна быть более 130 Hb. Ниже приведен пример гидростатической опоры после сварки методом Castolin, во время процесса обработки.

Гидростатические подшипники, включают проектирование, расчет, производство и испытание.

Рис.: Испытательный стенд для испытания гидростатических подшипников с цилиндрическими ползунами

Рис.: Испытательный стенд для проверки удержания положения

Рис.: Две опоры в процессе обработки на станке с ЧПУ

Рис.: Проверка подшипника на дефекты

Рис.: Тестирование гидростатической опоры